Constats

Les processus industriels ou activités spécifiques comme la cuisine d’un restaurant, la laverie d’un centre hospitalier, etc. sont souvent des consommateurs importants d’énergie.

Un fonctionnement efficace permet de rendre un service de qualité aux usagers ou de délivrer des produits conformes en temps et en heure.

Mais il est très souvent possible et souhaitable d’améliorer l’efficience énergétique de l’activité. Produire plus avec la même quantité d’énergie ou autant avec une moindre consommation. Une meilleure productivité dégage des marges, améliore les capacités de production.

Alors que les flux de matières et les flux financiers irriguant ces processus sont souvent une préoccupation centrale, on constate qu’il n’en est pas toujours de même des flux énergétiques.

Quelles questions faut-il se poser ?

- Même si mon processus opérationnel est maitrisé, est-il optimal en matière de consommation énergétique ?

- Suis-je en capacité de quantifier l’effet sur la consommation d’énergie des évolutions de mes processus ou de mon organisation ?

- Quel serait l’impact sur mes couts de production d’une augmentation du prix de l’énergie ?

- Une augmentation de la capacité de production est elle possible en l’état actuel de mes sources d’énergie ?

- Les consommations d’énergie sont elles imputées au niveau comptable aux services qui les emploient ?

- etc.

L’observation et le suivi des consommations des processus sont souvent révélateurs de potentiels importants d’optimisation ou de dysfonctionnements qu’il est alors possible de corriger au plus tôt. En posant des questions pertinentes, cette analyse permet généralement d’améliorer également l’organisation et les conditions de travail.

Exemple

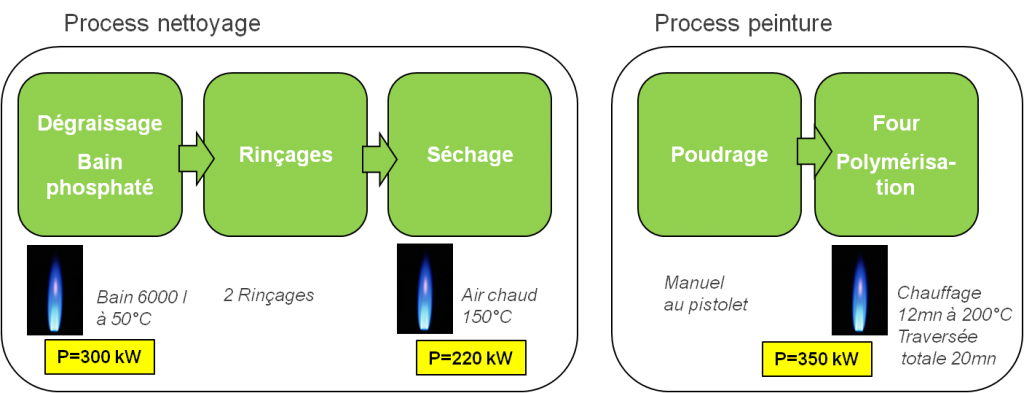

L’exemple ci dessous concerne un processus de peinture utilisant 3 brûleurs gaz pour le cycle de dégraissage, rinçage , séchage des pièces métalliques et le four de polymérisation des peintures.

La consommation de gaz annuelle du processus étant élevée, l’objectif était d’identifier les pistes possibles d’optimisation.

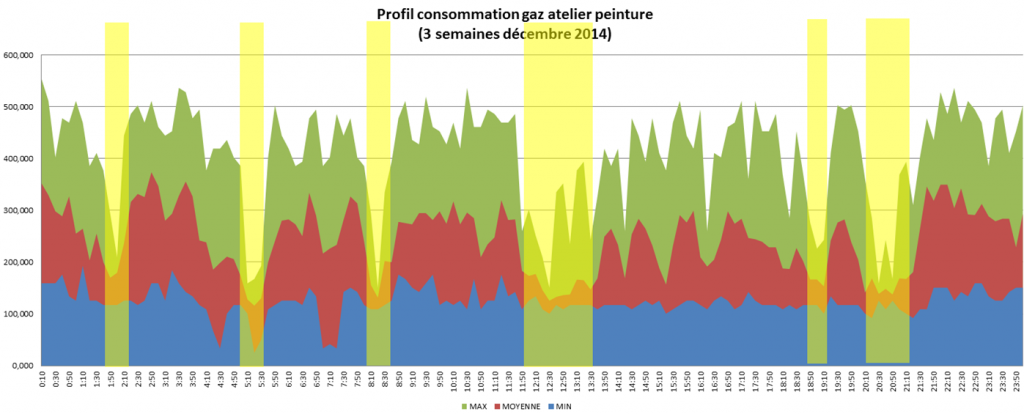

Un comptage gaz privé avec télé-relève au pas de 10mn a été mis en place. La mise en regard des consommations avec le planning des pauses et des changements d’équipe a permis de mieux comprendre le mode de consommation du processus et, par exemple, de proposer des pistes d’amélioration organisationnelles.

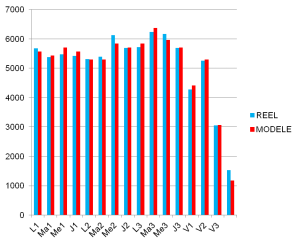

Trois facteurs d’influence principaux ont été identifiés : la mise en chauffe, le nombre d’heures de maintien en température et le nombre de cycles de production. Un premier modèle de consommation de référence a pu être construit. Le modèle est suffisamment précis pour pouvoir quantifier l’effet d’un optimiseur de combustion et le comparer aux 6% minimum d’amélioration annoncés par le fournisseur.